Bienvenus chers pionniers du savoir Econinnoviens ! Aujourd’hui, on parle des outils de gestion et plus précisément du diagramme d’Ishikawa

L’origine de cet outil

Également connue sous le nom de diagramme d’Ishikawa, diagramme en arêtes de poisson ou diagramme Causes et Effets son origine remonte aux années 1960. Elle a été développée par Kaoru Ishikawa, un ingénieur et professeur japonais spécialisé dans la gestion de la qualité.

Kaoru Ishikawa a introduit ce concept dans le but d’améliorer la qualité dans les processus industriels au Japon. Son objectif était de créer un outil simple mais efficace pour visualiser les causes d’un problème particulier, en mettant l’accent sur la qualité et le contrôle des processus.

Le diagramme d’Ishikawa s’inscrit dans le cadre des méthodes de gestion de la qualité totale (TQM) et a été largement adopté dans de nombreux secteurs industriels et d’affaires pour l’Analyse des Causes Racines des problèmes et faciliter les efforts d’amélioration continue.

L’utilisation du diagramme s’est rapidement répandue dans le monde entier, devenant un outil standard dans les domaines de la gestion de la qualité, de l’ingénierie, du management et même dans des secteurs non industriels pour résoudre une variété de problèmes organisationnels et opérationnels.

Objectif Principal :

La matrice causes et effets est un outil visuel conçu pour aider à identifier et à analyser les causes possibles d’un problème spécifique. Elle est particulièrement utile dans les démarches d’amélioration continue pour structurer la réflexion d’équipe.

Structure du Diagramme d’Ishikawa :

Le problème ou l’effet à analyser est placé à la tête du « poisson ». Les « arêtes » principales représentent les catégories de causes potentielles. Ces catégories peuvent varier selon le contexte, mais elles incluent souvent des aspects comme les méthodes, les machines, les matériaux, la main-d’œuvre, l’environnement et la mesure.

Processus de Réflexion :

L’équipe se réunit pour discuter sur les causes possibles du problème ou de l’effet à analyser. Tout doit être noté même les causes les plus stupide ou qui ne semble pas réelles.

Cette démarche favorise une approche systématique et exhaustive, permettant d’identifier des causes qui pourraient être négligées autrement.

- Identification des Causes Racines : La première étape consiste à réfléchir à toutes les causes possibles du problème. Cela inclut non seulement les causes immédiates et évidentes, mais aussi les facteurs moins visibles ou indirects.

- Catégorisation des Causes : Les causes identifiées sont ensuite classées en différentes catégories pour une analyse plus structurée. Les catégories communes incluent les 5M : Matière (matériaux), Main d’œuvre (personnel), Milieu (environnement), Méthode (procédures) et Matériel (équipement). Parfois, une sixième M, la Mesure (mesures de contrôle), est ajoutée.

- Analyse des Relations de Cause à Effet : Le diagramme aide à visualiser comment les différentes causes interagissent et contribuent au problème. Cela permet d’établir des liens entre les différentes causes et l’effet (le problème) étudié.

- Favoriser la Réflexion Collective et la Communication : En utilisant le diagramme en équipe, il encourage la participation de tous les membres et facilite la communication. Chaque personne peut apporter son point de vue, enrichissant ainsi l’analyse.

- Aller au-delà des Symptômes : L’outil vise à pousser l’équipe à regarder au-delà des symptômes immédiats du problème pour identifier les causes sous-jacentes. Cela permet de trouver des solutions plus durables et efficaces.

Exemples Pratiques :

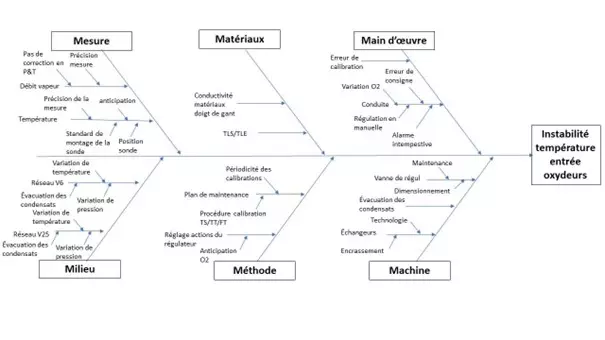

Sur une unité de production chimique, Il a été démontré de température d’alimentation des réacteurs d’oxydation était un paramètre influent la stabilité et de la marche de l ’installation. L’objectif du projet consiste donc à stabiliser la température à l’entrée du réacteur d’oxydation en réduisant l ’écart type de la mesure à 0,1. L’équipe a donc commencé par un brainstorming sur les causes potentiel des variations de la température en utilisant un diagramme d’Ishikawa.

Voici le résultat de leur travail

Avantages :

La réalisation de ce diagramme facilite la communication au sein des équipes et aide à visualiser les relations entre les différentes causes d’un problème. Cela permet de dépasser le stade des symptômes et de s’attaquer aux racines du problème.

Limitations :

Bien que puissant, ce diagramme ne fournit pas de solutions. Il nécessite une analyse plus approfondie pour déterminer les causes réelles et les actions correctives à mettre en place.

Préparation pour l’Action Corrective :

Une fois les causes potentielles identifiées, l’équipe peut développer des stratégies pour aborder ces causes.

Il existe diffèrent outils permettant de prioritiser ou d’analyser ces causes qui peuvent conduire ensuite à élaborer des améliorations significatives. En voici quelques exemples :

- Diagramme de Pareto : Ce diagramme aide à identifier les causes les plus significatives (souvent appelées la règle des 80/20), en se concentrant sur les quelques causes qui sont responsables de la majorité des problèmes. Après avoir utilisé Ishikawa pour l’identification des causes, le diagramme de Pareto peut aider à prioriser les actions à entreprendre.

- 5 Pourquoi (5 Why) : C’est une technique simple mais efficace pour creuser plus profondément dans chaque cause identifiée par l’Ishikawa. En demandant « pourquoi » plusieurs fois (généralement cinq), on peut souvent arriver à la cause racine d’un problème et ainsi développer des actions correctives ciblées.

- Plan d’Action Corrective (CAPA) : Une fois les causes principales identifiées, un plan d’action corrective peut être élaboré. Ce plan devrait inclure les étapes spécifiques à suivre, les responsabilités, les ressources nécessaires et les échéances.

- PDCA (Plan, Do, Check, Act) : Cette méthodologie itérative est utile pour mettre en œuvre des changements. Après avoir identifié les causes avec l’Ishikawa, on utilise PDCA pour planifier (Plan) les actions correctives, les mettre en œuvre (Do), vérifier l’efficacité des actions (Check) et ajuster si nécessaire (Act).

- Six Sigma : C’est une méthode plus complexe et structurée qui utilise une série d’outils statistiques pour analyser les causes des défauts et mettre en place des solutions. Six Sigma peut être particulièrement utile dans des environnements où la précision et la réduction des variations sont cruciales.

Importance dans l’Amélioration Continue :

Le diagramme d’Ishikawa est essentiel pour instaurer une culture de résolution de problèmes méthodique et collaborative. C’est une composante clé de l’amélioration continue. Il permet :

- Identification des Causes Racines : Ishikawa aide à identifier les causes profondes d’un problème, plutôt que de se concentrer uniquement sur les symptômes. Cela permet de mettre en place des solutions qui traitent le problème à sa source, ce qui est essentiel pour une amélioration durable.

- Approche Structurée : Ce diagramme offre une méthode structurée pour examiner les problèmes, en aidant les équipes à organiser leurs pensées et à aborder systématiquement toutes les causes potentielles.

- Favorise la Collaboration et la Communication : L’élaboration d’un diagramme d’Ishikawa se fait souvent en groupe, favorisant ainsi la collaboration et la communication entre les membres de l’équipe. Cela permet d’obtenir des perspectives diverses et d’augmenter la compréhension collective du problème.

- Prise de Décision Basée sur les Données : En identifiant et en analysant les différentes causes d’un problème, le diagramme d’Ishikawa encourage une prise de décision basée sur des données réelles plutôt que sur des suppositions.

- Priorisation des Actions : En mettant en évidence les différentes causes d’un problème, il devient plus facile de prioriser les actions à entreprendre pour résoudre les problèmes les plus critiques ou les plus influents.

- Amélioration de la Qualité : En résolvant les problèmes à leur racine, les entreprises peuvent améliorer de manière significative la qualité de leurs produits ou services, ce qui est un élément central de l’amélioration continue.

- Prévention des Problèmes Futurs : En comprenant mieux les causes des problèmes actuels, les entreprises peuvent développer des stratégies pour prévenir des problèmes similaires à l’avenir.

- Adaptabilité et Applicabilité Universelle : Le diagramme d’Ishikawa peut être utilisé dans presque tous les secteurs et pour tout type de problème, ce qui en fait un outil polyvalent pour l’amélioration continue.

En conclusion :

Le diagramme d’Ishikawa se révèle être un outil inestimable dans le cadre de l’amélioration continue, permettant une analyse profonde et structurée des problèmes. Sa capacité à identifier clairement les causes racines des défis auxquels votre organisation est confrontée est cruciale pour développer des solutions durables et efficaces. L’adoption de cette méthode ne se limite pas à une simple identification des problèmes, mais ouvre la voie à une collaboration enrichissante au sein de votre équipe, favorisant ainsi une culture d’innovation et d’amélioration continue.

Je vous encourage vivement à intégrer cette matrice causes et effets dans vos processus de résolution de problèmes. En le faisant, vous allez non seulement améliorer la qualité de vos produits ou services, mais aussi renforcer la capacité de votre équipe à penser de manière critique et collaborative. C’est une étape essentielle vers l’excellence opérationnelle et la satisfaction client.

Prenez ce pas décisif pour transformer les défis en opportunités d’amélioration. Utilisez le diagramme d’Ishikawa pour débloquer le potentiel de votre équipe et initier un changement positif et durable dans votre organisation. L’action que vous entreprenez aujourd’hui définira le succès de demain.

Pak RAMO 😊